本文内容来源于《遥感学报》2024年第5期

毛善君1,张鹏鹏2,张浩源1,陈金川2,李梅1,陈华州2

-

1. 北京大学地球与空间科学学院遥感与地理信息系统研究所,北京 100871;

-

2. 北京龙软科技股份有限公司,北京 100190

摘要:自20世纪60年代地理信息系统理论、技术和软硬件系统产生以来,已经在传统地学以及数字城市、智能交通、高科技战争等领域得到广泛应用。在全世界范围内,智能化矿山、智能化工厂的建设是大势所趋,与此相关的厂房、设备、零部件、工作环境也属于地理空间对象,而且这些实体之间也存在空间关系。为此,基于智能化矿山、智能化工厂日常生产对象的时空特性和管控需求,结合数字孪生、工业控制、大数据分析等技术,本文提出了工业地理信息系统(Industry Geographic information system, IGIS)的概念及数据模型,并在工业智能化的背景下,构建了包括设备层、数据采集传输层、IGIS平台层、业务服务层和应用决策层的框架体系。针对数据标准规范、时空数据协同处理、工业环境数字孪生、工业设备数字孪生、时空数据智能分析和组态控制等关键技术问题提出了解决方案,为实现智能化矿山、智能化工厂宏观微观空间对象的一体化拓扑表达、存储、分析和协同控制提供了统一的时态地理信息系统(TGIS)远程管控平台。该平台已经在我国多对煤矿的矿井和选煤厂得到了初步应用,验证了系统的实用性和可行性。

工业地理信息系统,智能化矿山,智能化工厂,数字孪生,可视化管控

毛善君,研究方向为智能矿山专用地理信息系统管理平台研发。E-mail: sjmao@pku.edu.cn

毛善君,张鹏鹏,张浩源,陈金川,李梅,陈华州.工业地理信息系统的设计和关键技术研究[J]. 遥感学报,2024, 28(5): 1189-1205 DOI: 10.11834/jrs.20242645.

Mao S J,Zhang P P,Zhang H Y,Chen J C,Li M and Chen H Z. Design and key technology research of industrial geographic information system[J]. National Remote Sensing Bulletin, 2024. 28(5):1189-1205 DOI: 10.11834/jrs.20242645.

https://www.ygxb.ac.cn/zh/article/doi/10.11834/jrs.20242645/

地理信息系统(Geographic information system, GIS)经过60年的发展,已经成为融合测绘、地质、地理、环境、城市、军事等学科领域与信息技术的交叉高科技领域,在国土与环境、资源与采矿、灾害与应急、城市与社会、卫生与民生等领域得到广泛应用(邵全琴, 2003; 龚健雅,2004)。目前,GIS的研究仍主要集中在地球表层空间,关注的是与人类生产生活密切相关的地表自然和人文要素,一般采用地图抽象的表达方式,以点、线、面、体等矢量或栅格方式来描述和记录地理空间信息。地理信息系统作为管理和分析空间数据的复杂系统科学,其根本特点是每个数据项都按地理坐标来编码(陈述彭,1991),具有定位(坐标)、定性(分类)、定量(属性)特征,与地理空间位置相关的数据和分析均离不开GIS的支撑。

在工业生产领域,GIS可以及时、精确、形象化地精准定位工业资源的空间布局和特点以辅助工业决策分析。例如,矿区测量成图(党安荣等, 1996)、规划物流车辆轨迹(史亚蓉等,2009)、规划工业园区布局(韩旻, 2020)、管理城市工业产业(康义锋, 2018)、集成电力领域SCADA系统(杨继业等,2020;Verma, 2012)、智能制造的空间分析(Schabus,2015; Bhargava,2015)等。地理信息三维化后,催生出的三维地理信息系统进一步将地理空间的表达扩展至地理信息全空间(宋关福等, 2019),融合多源异构多类型的三维数据后,能够更精细的表达工业环境,例如对工业厂区三维地下管线信息系统的构建(刘莹颖等, 2022)、工业设备可视化(黄孝斌等, 2021)、数字化工厂管理系统(孙德鸿等, 2011)等。

当前,新一轮工业变革加速前进,世界各国都针对新一轮工业革命制定了发展策略,例如美国“先进制造业伙伴计划”、德国“工业4.0战略计划”等(Ji等, 2018),其中,CPS(Cyber Physical Systems)技术和系统被认为是新工业变革下制造业发展的基础。《中国制造2025》也提出,以加快新一代信息技术与制造业深度融合为主线,以推进智能制造为主攻方向(李蕾,2022)。随着数字孪生、大数据、云计算、物联网、人工智能等新技术的发展,地理信息系统在工业领域的应用也逐渐深入,推动着地理信息系统的理论方法从二维平面拓展到了三维、四维宏观或微观空间以及生产过程时空演化等应用。以近几年在国家政策指导下迅速发展的智能化矿山、智能化工厂为例,除了传统研究的矿山、工厂地理空间分布及布局具有位置特征外,其相关的各类子系统、机电设备、设备零部件等关键对象在生产过程中也均具有空间位置及空间拓扑关系,时刻处于或多或少变化状态。以矿山和工厂智能化为代表的工业领域应用重点是全业务流程管理及执行控制过程的信息化、自动化和智能化,地理信息系统在实现传统空间定位及外观可视化应用之外,还需要解决地理空间场景及设备内外空间对象的精细化表达、地理和设备信息的实时传输同步、生产设备子系统或零部件之间的协同联动、工业生产过程的分析与控制等。

综上所述,对于智能化工厂或智能化矿山而言,既存在地形地貌、厂房位置及外观等宏观空间对象,也存在厂房内、设备内的微观空间对象,而地理信息系统在工业领域的研究和应用已经取得若干成果,但面对工业智能化生产或制造的世界趋势和国家重大需求,仍存在如下问题:

(1)缺少从GIS平台底层对工业生产过程所有空间对象的融合集成表达和应用支持,仍然是发源于地学领域的传统地理信息系统的可视化及分析应用。目前工业领域地理信息的应用仍主要是宏观自然或人文地理对象的抽象表达和数字化,缺乏空间对象内外或宏观微观一体化的数字化、智能化过程表达及应用,缺乏对工业设施内部对象及其关系的精细化、体素化、拓扑化表达。近些年工业数字孪生技术的出现和应用一定程度上解决了该问题,但数字孪生更侧重数字模型与物理模型的孪生复刻,缺乏模型构建、数据融合、交互协同等在特定应用领域的理论与技术支撑(陶飞等,2018),在地理信息系统领域可以作为微观场景表达的技术支撑,仍无法完美满足在统一地理坐标系统下任意尺度宏观、微观一体化时空场景下的工业应用需求。

(2)缺少工业领域地理物理空间和数字空间实时同步与协同处理。传统地理信息系统是以地图方式对现实物理世界进行抽象表达,由于地图是抽象的结果,其本身是静态的。GIS系统数据采集和建模一旦完成后,现实世界的变化不会直接体现到地理信息系统中,只有再次数字化采集及抽象表达,才能实现对现实世界的表达更新,而且该过程是单向的(苏奋振,2020)。在工业领域,物联网、智能传感器的出现一定程度上改善了该问题,在实时数据采集的支撑下,可以将GIS数据更新的周期大大降低,但由于工业系统的复杂性,多数工业自动化设备、工作流程的动态更新不是简单的单个对象更新,相互间存在复杂的耦合和拓扑关联,需要从地理信息底层管理的数据模型层面提供支撑。

(3)缺少对工业设备的精准控制及生产过程的自适应协同处理。目前工业领域地理信息系统应用多以地理空间数据管理及监测监控可视化表达、属性查询等为主,在特定场景下结合业务流程辅以辅助分析决策。由于传统地理信息系统的基本思路是对现实地理对象的数字化表达及可视化分析,缺乏在地理信息系统中直接对现实世界的反向操作机制和框架,进而也就无法很好地实现对工业终端的智能化控制。地理信息系统在工业领域的应用最终要体现在对生产过程的管理和控制,因此需要在系统数据感知和采集层面考虑对工业环网协议、PLC(Programmable Logic Controller)设备等支持,基于地理信息在定位、定性、定量方面的特性,实现时空场景支撑下的工业可视化控制及自适应处理。

(4)缺少基于统一地理坐标系和地理信息系统的工业过程融合管控。虽然CPS具有计算、通信、精确控制、远程协调和自治功能,能够实现与物理空间的互动,但其本质还是一个具有控制属性的网络,缺乏与地理信息系统的深度融合和应用。

针对以上问题,本文提出了工业地理信息系统的概念,将传统时态地理信息系统(TGIS)与工业智能化生产和制造需求相结合,从数据表达模型、孪生可视化、过程模拟机制、过程控制等方面提出工业地理信息系统的总体框架及关键技术,并以智能化矿山、智能化工厂为案例介绍其应用。

工业地理信息系统(Industry Geographic information system, IGIS)是基于时态地理信息系统理论和方法,综合运用物联网、大数据、数字孪生、工业控制等现代信息技术,面向工业领域智能化生产和制造需求,通过对工业生产全场景、设备子系统或零部件、全流程的时空建模和空间关系表达,构建数字空间场景与地理物理空间场景的双向映射及协同联动技术框架,实现对工业领域空间对象安全生产过程的数据采集、传输、存储、查询、分析、控制、巡检以及协同工作,为智能化工厂、智能化矿山等提供可视化远程数字孪生管控平台或系统。

由于工业地理信息系统在实时数据处理同步、宏观微观一体可视化、工业控制及协同联动等方面的特殊需求,需要建立与之匹配的数据组织管理和表达模型。传统地理信息系统主要通过点、线、面、体简单对象或复合体的方式对地理对象抽象表达,并辅以拓扑关系建立空间对象的数据模型(龚健雅等,1997)。

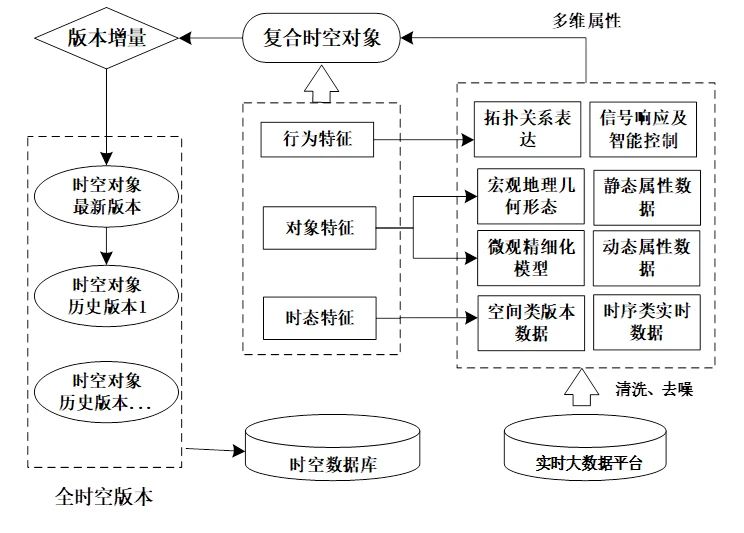

相比而言,工业地理信息系统研究对象同时具有宏观几何特征及微观精细化结构特征,且工业对象处于时刻变化、动态关联状态中,需要对数字世界和物理世界同时做出反馈,是一个复杂的巨系统。因此,工业地理信息系统数据模型需要考虑时空对象的宏观与微观、静态与动态、表征与控制等多维特征,传统地理信息系统数据模型主要侧重地学空间对象的表达,无法满足工业地理信息系统的需要。本文基于面向对象理论,将工业地理信息系统涉及复杂对象的特征尽可能抽象、简化,利用面向对象可扩展、可复用、可组合的特征,主要从时空信息的角度,重点关注工业生产环境、设备等场景或要素的表达及交互,提出适合工业地理信息系统应用需要的复合时空对象模型,如图1所示。

图1 工业地理信息系统复合时空对象模型

Fig.1 Composite spatio-temporal object model of IGIS

(1)在时态变化维度,对于空间类数据,以面向对象方式建立空间对象的时空变化版本,以版本增量的方式记录全时空变化过程;对于传感类实时时序数据,通过大数据实时预处理完成清洗、去噪、序列化等,以属性关联方式保存到对象,时态数据的历史版本存储在大数据处理端,工业对象通过属性关联查询应用。由于版本增量模型以单个时空对象为基本单元,以版本方式存储每次对象变化后的快照,相比传统时态GIS的快照模型和基态修正模型,以对象作为为版本管理的最小粒度,在工业地理信息系统应用场景下,可在存储空间与性能两方面达到平衡,大大提高时空对象存储和处理的效率,且更容易在计算机系统中开发实现。同时,数据的获取、编辑、分析等操作可以精确到每一个对象,在多用户并发场景下减少冲突与冗余、提高处理效率,可动态修正、实时更新及快速获取任意历史版本数据集,解决了工业对象动态时空信息处理的难点问题。

(2)在对象特征维度,遵循传统地理信息几何和属性特征表达方式,以面向对象方式建立可扩展的宏观、微观空间对象几何形态及属性一体化表达体系。通过地理信息系统几何表达方法,建立工业环境、工业设备的地理空间环境可视化表达,形成工业对象的宏观地理几何形态;通过人工建模、自动扫描建模方法,建立厂房及设备内部对象的细节模型,形成工业对象的微观精细化模型表达;通过统一地理坐标位置关系,建立宏观地理数据与微观精细模型数据的融合,形成工业对象数字空间与地理物理空间的双向映射,实现工业地理信息系统对象的地理定位及生产系统的可视化动态展示。通过面向对象表达方式,以关系及非关系属性组织方法,建立工业对象的多类型、可扩展静态属性表达及存储,灵活保存对象自身静态属性及各类行为场景下的动态属性,为工业地理信息系统完整对象表达及大数据分析提供底层数据支持。

(3)在行为互操作维度,以面向对象方式建立各类工业时空对象的行为状态特征,根据各类工业对象的业务流程需要,建立对象对自身属性、外部驱动数据的响应方法;同时基于标准化工业控制接口协议,将工业设施设备对象的控制行为、状态映射等集成到对象内部,根据外部实时数据和信号驱动实现拓扑关联设备或零部件的自适应响应及智能化控制操作。工业对象的行为包括单一对象的动态行为和具有拓扑关系的多对象间的协同行为,其结果反馈在对象特征的几何表达或属性表达中,为工业对象提供智能、联动、自适应支持。工业对象的互操作行为支持基于数学模型的定量计算模式,也支持基于规则的推理定性模式,以及基于机器学习模型的自主智能模式,适应不同场景下的工业智能化需求。

在工业地理信息系统复合时空对象模型中,任何工业生产和制造过程中的要素均抽象为工业对象,同时具备时态、地理、互操作等复合维度特征,提供工业要素对象的时间、空间和行为表达,为实现系统的实时响应、自适应处理和智能化控制等功能奠定基础。

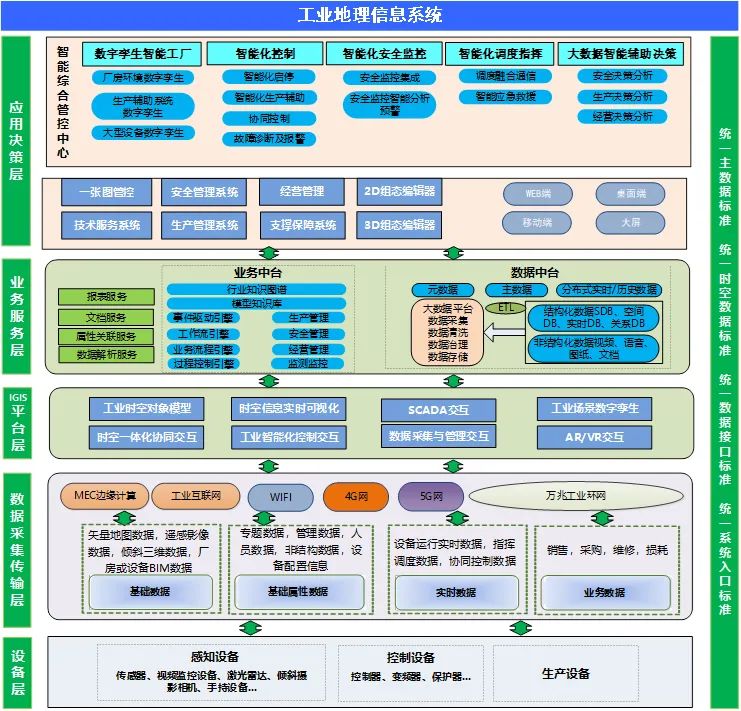

基于复合时空对象模型对工业地理信息系统各类要素对象的建模,本文设计了工业地理信息系统的多尺度数据管理、宏观微观一体化显示、时空对象空间分析、工业对象自适应响应和控制等关键模块,提出了面向智能化矿山、智能化工厂的工业地理信息系统技术框架,如图2所示。

图2 工业地理信息系统架构设计

Fig.2 Architecture design of IGIS

系统建立在统一主数据标准、统一时空数据标准、统一数据接口标准的基础上,充分融入物联网、云计算、大数据、数字孪生、工业控制、人工智能等现代信息技术,为工业智能化生产及安全运营提供平台支撑。系统从下向上共分为设备层、数据采集传输层、IGIS平台层、业务服务层、应用决策层。

(1)设备层:包括感知设备、控制设备和生产设备,本层主要设备既是数据的采集者,也是决策执行信息的执行者。感知设备包含对设备运行基础数据的采集、工厂状态实时在线信息的采集、生产技术和运营管理数据的采集等。通过应用决策层的分析、处理,其结果通过IGIS平台层、数据传输层达到控制设备,完成对生产设备的控制。生产设备是控制的终端,是完成工业生产的生产资料。

(2)数据采集传输层:是设备层与上层资源连通、交互的通道,基于工业标准协议和定制化协议周期性采集传输数据,通过工业网络与IGIS平台层、业务服务层实现对接。工业网络可以由有线网和无线WIFI、4G网、5G网等组成,覆盖全工厂。传输数据包括基础数据、基础属性数据、实时数据、业务数据及自上而下的指令数据。

(3)IGIS平台层:是整个系统的中枢,包括工业时空对象模型、数据结构、时空信息实时可视化、工业场景数字孪生、时空一体化协同交互、工业智能化控制、AR/VR交互、SCADA交互、数据采集与管理交互等模块,可建立各类主要工业要素及过程的时空对象模型,提供各类工业设备实时数据可视化及数字孪生交互,实现工业生产过程的自适应响应和智能化控制。

(4)业务服务层:是支撑工业智能化的关键,实现工业生产场景及过程数据的汇聚、存储、共享、融合、智能化分析处理,并保障上述海量数据的安全有效、快速存取、稳定可靠和高效分析,具体包含数据中台和业务中台。数据中台统一管理接入的各类数据,具备分布式实时/历史数据库技术特点,支持结构化和非结构化数据的采集、加工、处理,支持数据采集、转换、加载等关键数据处理过程,实现业务数据的标准化。不同业务系统可能具有相同的功能,业务中台实现工业业务能力的整合、复用,例如行业知识图谱、模型知识库、事件驱动、工作流、过程控制等。

(5)应用决策层:由建立在诸多子系统上的智能化综合管控中心组成,随时掌握安全生产动态,实现生产执行系统协同控制,完成智能化生产调度指挥。子系统包括基于地理信息系统的一张图分布式协同系统、安全管理系统、经营管理系统、技术服务系统、生产管理系统、支撑保障系统、2D组态编辑器、3D组态编辑器等。智能化综合管控中心包括对工厂的数字孪生、对设备的控制、对要素的安全监控,以及相应的大数据辅助决策和调度指挥等。工厂数字孪生动态构建整个工厂高精度、精细化、透明化、数字化的宏观、微观孪生模型,集成环境安全、人员位置、主要生产环节等安全生产实时信息,实现对工业生产的孪生仿真。智能化控制接入生产设备运行参数和控制信息,实现设备的远程启停或控制、故障诊断及报警等。智能化安全监控平台无缝集成各种监测监控子系统、人员定位系统和视频监控系统等,结合大数据分析技术构建灾害仿真模拟系统和预测预警模型,实现对灾害防治的智能预警和模拟分析。智能化调度指挥实现对工业生产、安全监控等终端的统一指挥和联动,并针对突发情况辅助应急救援。

针对上述提出的工业地理信息系统架构,对工业地理信息系统构建过程中涉及的部分关键技术进行讨论,主要包括数据标准规范体系、时空数据协同处理、工业环境数字孪生、工业设备数字孪生、时空数据大数据分析和组态控制技术。

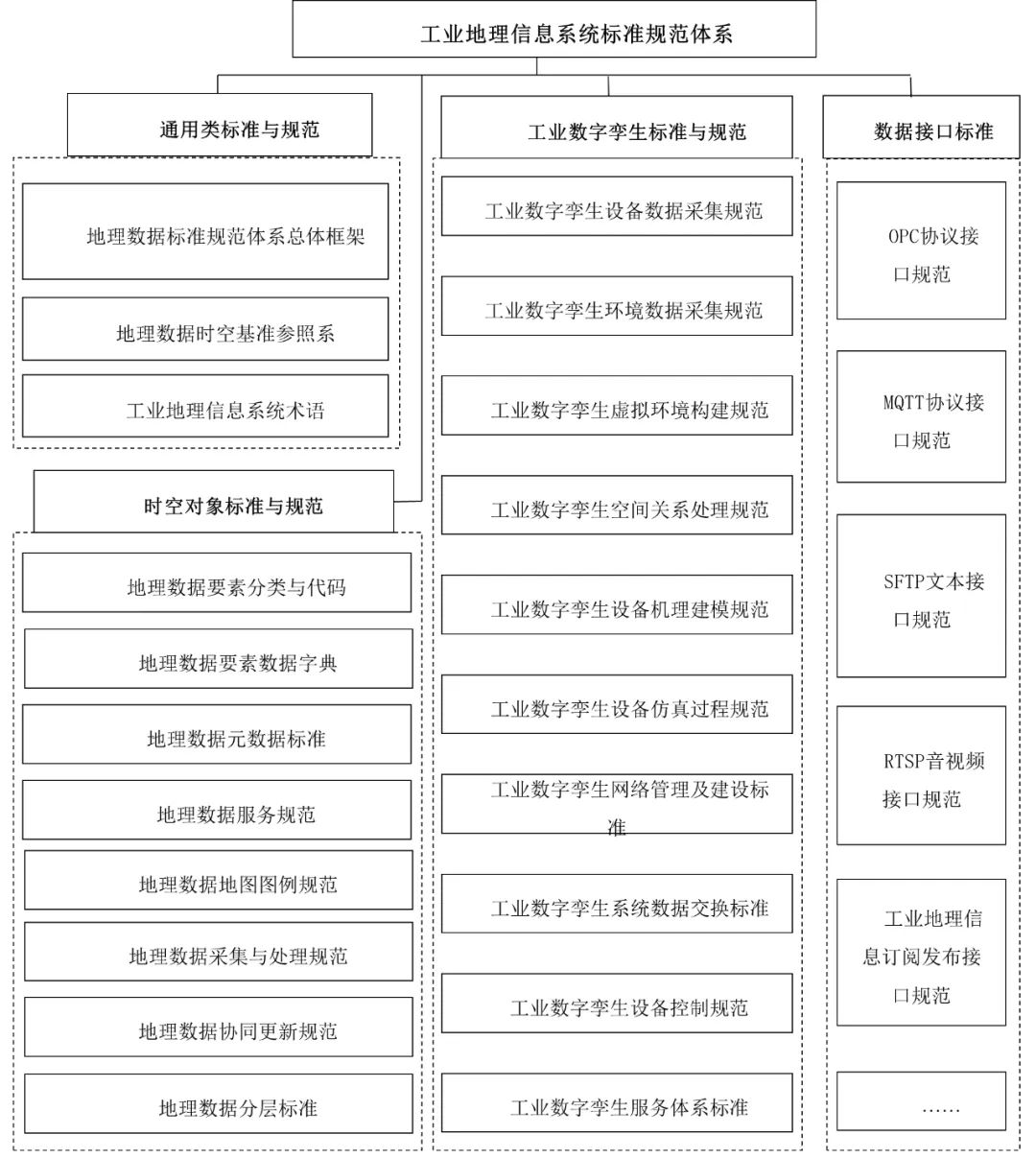

3.1数据标准规范体系

统一数据标准规范可以实现工业地理信息系统与各类协议及标准的数据无缝融合,实现对工业生产全过程相关时空数据的接入,并通过统一的数据出口标准实现与其他业务系统的无缝对接和共享,同时为后续系统扩展提供标准规范,保证平台后续成长性(龚健雅等, 2006)。数据标准规范体系包括通用类标准规范、时空对象标准规范、工业数字孪生标准规范、数据接口标准等,如图3所示。

通用类标准范围主要包括工业地理信息系统标准规范体系的总体框架、统一时空基准参考系、通用术语定义等,确定标准规范体系的总体原则和定义。时空对象标准规范包括工业地理信息系统要素模型相关的分类与编码、数据字典、采集与处理、地图表达、协同更新、服务发布等,共同定义各类宏观、微观时空数据的建模标准,适用于各类专题图绘制、更新、共享、集成、服务、分析与交换等。工业数字孪生标准规范包括工业设备及环境数据采集、虚拟环境构建相关的倾斜摄影测量数据、激光雷达数据、建筑信息模型(Building information modal, BIM)数据等处理和集成标准,也包括满足工业设备数字孪生相关的空间关系处理、设备机理建模、仿真过程以及网络构建、数据交换、工业控制、服务体系,是数字孪生构建的基础支撑。数据接口标准规范主要包括各类实时感知数据接入方式的定义,如OPC(Object Linking and Embedding for Process Control)协议、MQTT(Message Queuing Telemetry Transport)协议实时数据接入,SFTP(Secret File Transfer Protocol)文本共享方式接入,RTSP(Real Time Streaming Protocol)音视频接入等,以及支持工业地理信息系统实时数据发布和共享的订阅发布接口规范等。

图3 工业地理信息数据标准规范体系

Fig.3 Data standard system of IGIS

通用类、时空对象类、工业数字孪生类、数据接口类等四大类标准规范是工业地理信息系统标准规范的有机组成部分,通用类标准规范是基础框架,定义了工业地理信息系统总体时空描述原则;时空对象类标准规范侧重宏观、整体空间数据的表达与定义,在传统地理信息对象标准内容基础上,通过对象的属性拓展、拓扑关联、行为定义等方式,增加对宏观微观表达、静态动态可视化、内部外部双向联动的支持,融入对象的微观模型表达、动态属性关联、双向驱动机制等,以适应工业地理信息系统的应用需要;工业数字孪生类、数据接口类标准规范则侧重对工业对象和过程的描述及定义,基于统一的数据组织原则和编码规范体系,为工业时空对象提供微观表达、动态数据的支撑。

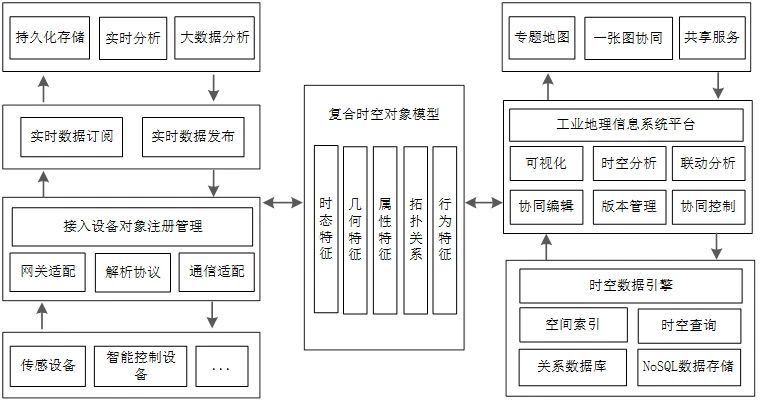

3.2时空数据协同处理

针对工业地理信息系统数据动态变化、工业对象拓扑关联、数字空间与现实空间双向联动的特点,需建立围绕工业地理信息时空对象的数据协同处理及管理机制。一方面,面向工业生产全过程产生的实时数据及传感数据,IGIS时空数据处理平台需提供稳定、高速的数据接入及发布机制,确保数字世界与物理世界的数据同步;另一方面,面向工业生产业务流程多样,涉及的工业要素对象纷繁复杂,前述关键技术已经从数据标准规范层面给出了要素对象建模的要求,从工业时空数据管理的角度还需建立基于复合时空对象模型的“一张图”时空信息协同处理平台,确保数据完整规范、无冗余、动态更新、协同一致,如图4所示。

图4 时空数据协同处理技术框架

Fig.4 Technical framework of spatio-temporal data collaborative processing

工业地理信息系统实时数据接入及管理采用复合时空对象思路,将各类传感器抽象为具有时态属性、空间属性、感知行为能力的工业要素对象,除了具有普通地理空间对象的位置、属性特征外,还支持感知数据接入任务,通过内置的订阅分发模块,持续或定时获取动态数据,分发给时空对象可视化及分析模块。为确保实时数据的接入和分发效率,工业地理信息系统平台一方面需要提供协议解析、任务调度、订阅分发等公共通用能力支撑,支持对多协议数据的解析、缓存、订阅、持久化及分析挖掘,对不同时空分辨率的实时数据清洗、去噪,减少数据冗余、提高数据密度;另一方面需要对各类工业对象建立行为模型,根据各类对象特征及应用需要建立对象内部对接入数据的时空分辨率处理及级联传递、建立多对象间的拓扑关联。

在工业地理信息系统时空数据协同处理技术框架下,首先通过地理信息系统平台建立工业对象几何空间模型,形成工业对象的外部地理环境及内部精细模型的可视化,并附加对象自身的属性特征,实现对工业对象在地理空间中的完整表达;然后根据工业生产业务和工艺流程,建立工业对象之间的级联传递关系、拓扑关联关系,将关联和联动以行为动作方式添加到工业对象模型,实现工业对象对驱动数据的响应和协同更新处理;最后通过实时数据订阅、实时数据发布,接收各类工业对象的数据及消息驱动,并基于对象间关系和对象行为动作,实现对象行为特征的响应和处理,改变工业对象自身的空间形态和状态、相关联对象的空间形态和状态,更新的工业对象数据以增量版本方式记录,实现工业生产全过程时空对象的时态、空间、模型数据的处理和更新,进而完成工业生产过程各类设备的智能化控制。

另外,基于上述工业地理信息系统数据模型和协同处理架构,可以为工业时空业务管理建立“一张图”模式的管控平台。“一张图”地理信息平台以GIS分布式协同技术为基础,建立以地理数据为基础,整合关联叠加各类数据,共同构建一体化的生产技术和安全综合监管平台(毛善君等, 2018)。“一张图”主要提供综合信息的基础服务,以统一的地理坐标系和统一的数据库为基础,主要具备:时空信息展示功能,按照工业生产相关业务管理需要,将各类时空信息按照一张图模式分层、分类管理和联动展示,提供图层的自定义叠加查询、多维空间量算、路径规划与辅助等功能;服务发布和协同管理功能,采用统一服务地图发布,实现各类时空要素的在线服务管理,具备“一张图”协同数据的冲突检查、数据一致性更新及历史版本化管理等功能;辅助分析、设计功能,利用多维GIS一体化和多系统联动功能,为设计人员提供实时、准确及共享的设计数据,消除数据孤岛,实现数据共享,保证设计图形数据在线协同编辑的一致性,实现智能辅助设计的协同设计、数据共享、方案优选、设计优化及科学决策。对工业地理信息系统而言,为了保障系统的实用性和可操作性,“一张图”主要是指基于时态地理信息系统之4DGIS(x, y, z, t)和数字孪生的一体化管控应用平台。

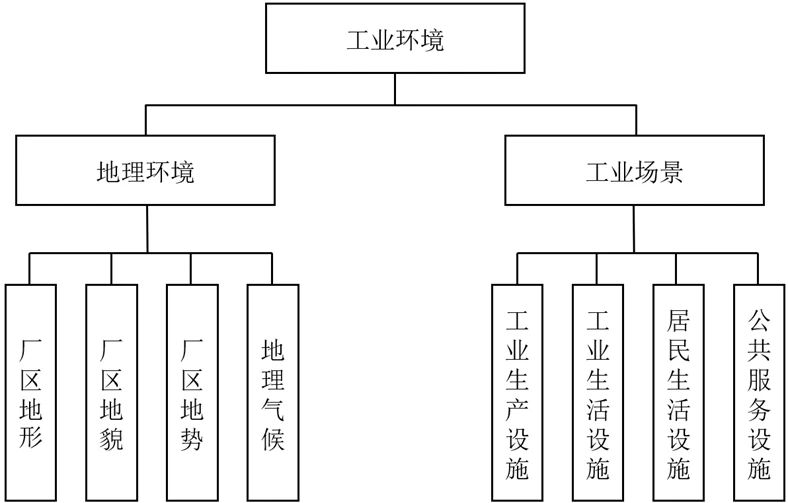

3.3工业环境数字孪生

工业环境是指工业生产中除设备外的其它部分,其构成如图5所示,主要由地理环境和工业场景组成。地理环境由厂区地形、厂区地貌、厂区地势以和地理气候组成,地形地貌地势数据是通过卫星遥感、航空遥感、低空倾斜航摄、三维激光扫描、地面采集等多种数据采集方式获取的高分辨率立体测绘卫星遥感影像、航空倾斜摄影影像与激光点云、倾斜摄影或近景摄影影像与激光点云等实景三维成果,地理气候数据如气温、气压、风向等直接接入相关的监测数据获得。工业场景由工业生产设施、工业生活设施、居民生活设施和市政服务设施构成,工业场景的构建通常采用BIM方式,在其建设工程及设施全生命周期内,对其物理和功能特性进行数字化表达(张建平等, 2012)。地理环境三维模型与工业场景BIM模型集成使用使二者优势互补(武鹏飞等,2019),实景三维数据为BIM提供对象地理位置、空间关系、时空属性、表面形态等信息并进行表达处理和空间分析,推动BIM应用从精细化单体模型设计提升至多维空间数据应用,高精度BIM模型成为实景三维数据的重要数据来源,实现工业环境内外部几何和属性信息的深层次集成管理以及从从室外到室内的可视化。

工业环境数字孪生在工业虚拟环境的基础上接入或集成单项智能监控系统,对BIM提供的全生命周期数据和智能化监控系统提供的历史数据、实时数据进行融合分析、仿真预测,最终达到地理场景高效展示、工业场景信息可视、生活设施安全监视以及公共资源调度巡视。

图5 工业环境构成

Fig.5 Component of industrial environment

(1)实景三维数据与BIM模型集成的数据结构问题。BIM模型的特点是语义信息全面和特征参数化,能够精细化表达模型信息,数据结构以线和面为主;实景三维数据侧重于地理位置、空间关系、时空属性、表面形态等信息,数据结构以轮廓为主,集成时应实现几何信息和语义信息的转换,以实现不同数据集集成。

(2)模型几何与渲染轻量化问题。BIM数据由于其全生命周期数字化表达的要求,保存了对象所有的几何模型数据和属性数据。高精度的几何模型,单个设备零件动辄达到几万三角面,对于虚拟环境构建及展示有巨大的挑战,因此需要对BIM模型进行轻量化处理。主要从两个方面着手,一是资源的轻量化,包括零部件删除和三角面删减,删除对模型展示及功能应用无用的零件、删减不影响模型几何形状的三角面;二是渲染的轻量化,包括模型合并和遮挡剔除,合并同一材质的模型三角面,减少模型渲染绘制命令调用次数,剔除渲染过程中完全被遮挡的对象,减少模型渲染使用的显卡资源。对BIM模型进行几何轻量化处理时通常存在细节特征明显区域被过度简化、误差控制不精确、拓扑结构不合理等问题,导致简化模型的几何结构发生较大变化或失去标志信息,在模型渲染时应追求LOD(Levels of Detail)层级间平滑过渡和减小计算机性能开销。

(3)三维模型Web可视化问题。由于浏览器、带宽、硬件等限制因素,基于传统的本地渲染三维图形会消耗大量设备资源,往往出现人机交互滞后、模型加载缓慢、画面卡顿延迟等问题。工业场景的孪生应用要求高精度模型、高可视化效果、强用户交互、高实时性反馈,可采用基于云渲染的方式,将三维图形渲染工作放在云端,利用云端丰富的计算资源,将渲染后的画面通过视频编码的方式利用5G等网络发送到客户端,客户端通过视频解码方式展现三维画面,且支持客户端和云端的交互操作。该种方式即减少了资源的占用,不同客户端可使用同一云端渲染资源,又节省了本地硬件配置,客户端无需渲染硬件资源。

(4)工业环境孪生数据自动更新问题。由于工业厂区范围广,涉及地形地貌等自然实体以及建筑、设施等人造实体。孪生系统对不同的类型实体要求精度、分辨率、属性等都不一样,在集成多源异构数据时,应满足数字孪生实时动态更新要求。

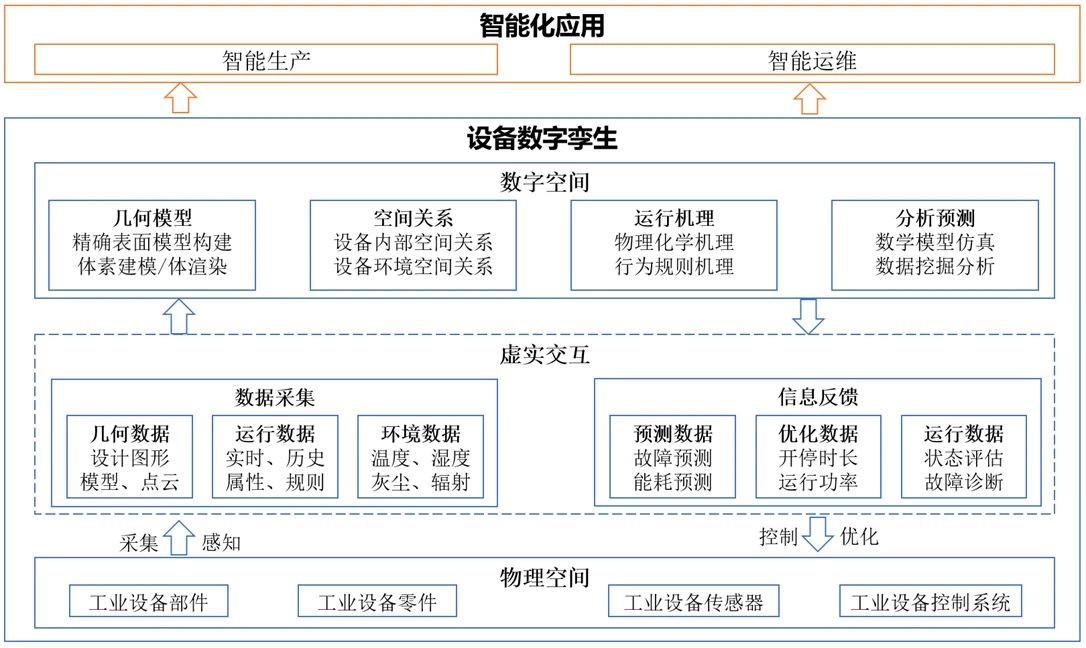

3.4工业设备数字孪生

工业设备数字孪生是工业地理信息系统微观场景表达的核心,是工业设施设备对象精细化展示、体素化构建、拓扑化关联的重要手段。工业设备数字孪生满足工业地理信息系统的复合时空对象模型,具备时态变化、地理特征、交互操作等三个维度的特点。结合数字孪生和工业地理信息系统的特点,本文提出了工业设备数字孪生的总体框架图,总体分为物理空间、虚实交互和孪生空间三大部分,基于整体的设备数字孪生,可产生设备的动作和可视化控制应用,如图6所示。

图6 工业设备数字孪生框架图

Fig.6 Digital twin architechture of industrial equipments

物理空间中工业设备包括设备部件、设备零件、传感器和控制系统。传感器和控制系统是区分工业设备重要条件,传感器感知整个设备的运行状态并采集实时运行数据,控制系统接收控制指令并控制设备的状态。

虚实交互系统包括数据采集和信息反馈两部分。数据采集获取设备多尺度、多时态的数据,传输给数字空间,提供全面可靠的基础数据,包括设备形态几何数据、设备实时运行数据以及设备所在的环境数据;信息反馈收到数字空间多状态、多时态的设备信息,传输给物理空间,提供准确及时的控制指令,包括预测数据、优化数据和运行数据。

数字空间以数字化的方式多分辨率全方位刻画物理空间,并仿真真实生产环境,对设备孪生体进行多时间、多空间维度的操作、实验,从而产生真实环境中设备运行的多时间、多空间维度的信息,对设备进行控制和优化。数字空间包括设备几何模型构建、拓扑关系构建、运行机理模型构建、分析预测结果四个部分。

精确的表达设备几何模型是设备孪生的基础,几何模型的表达包括表面和内部,表面模型表达设备的轮廓、形状,主要用于可视化;内部模型表达子系统或零部件的几何、关联和物理、化学特性,主要用于协同联动和机理计算。精确的设备表面模型构建主要包括设计软件三维模型、激光点云模型、设计专题图形构建模型。工业设计软件SolidWorks、CATIA、Pro/E等可直接用于加工制作模型,模型精度与实际模型尺度保持一致;激光点云模型采用手持激光扫描仪和站式激光扫描仪结合的方式,模型精度可达到毫米级或亚毫米级;设计图纸构建模型,依据二维或三维的设计专题图形,采用工业级的建模软件建模,模型精度可达毫米级。体素建模以多面体为基础单元,将设备内部诸如受力、能量传到等连续变化的系统离散化,在空间中建立一些列有限个节点,每个节点对应一个基础的多面体单元,通过仿真计算赋予每个离散节点状态值或属性值用一系列节点的属性状态表达设备连续变化的状态,每个节点采用结构化体素或非结构化体素表达。结构化体素采用统一的多面体表达设备,如都采用立方体或都采用四面体,该种方式空间关系简单,但模型精确度取决于多面体的颗粒度,适合于形状规则的设备;非结构化体素采用多种多面体的组合表达设备,如采用多种形态四面体、六面体组合表达,该种方式空间关系复杂,可较为准确的表达设备的形态。体渲染是构建体素模型后,能量在设备模型体素中传播所形成的某个特定时间,某个特定位置的二维图像,该二维图像具有多时态、多空间的特性,是投射于二维显示界面对设备体内部的刻画。

设备空间拓扑关系的构建是工业地理信息系统设备孪生区别于其它系统的重要因素,主要包括构建设备与所在环境之间以及内部零部件之间的空间关系。这里的空间关系主要包括零部件或子系统之间的拓扑关联和包含关系。设备与所在环境之间空间关系主要通过设备的最小包围盒和其它空间对象抽象的点、线、面、体、复合空间对象进行空间关系的构建,即体与其它类型元素的空间关系构建。设备与所在环境之间空间关系分为静态空间关系和动态空间关系,静态空间关系为两个相对不动的对象之间的关系,动态空间关系为至少有一个运动对象的空间关系。设备内部零部件之间空间关系采用空间物理约束方法,每一个空间物理约束为一个对象,可链接两个设备零部件,空间约束支持多种坐标系,约束类型包括角度、距离,每种约束类型包括自由、锁定、限制三种约束状态以及相应的数值。自由即该约束类型无限制,如两个物体之间无距离限制;限制即该约束类型控制在一定的范围之内,如两个物体之间角度不能大于90度;锁定该约束类型固定在特定状态,不能改变,如两个物体垂直相连不能变化。通过设定空间约束的坐标系、约束类型和约束状态即可确定链接的两个空间对象的空间关系。空间约束可通过脚本描述实现,即采用可视化的脚本语言开发空间约束相关的功能。空间约束使用过程如下:

(2)将空间约束对象放置在需要建立空间关系的两个部件之间并设定空间约束对象的坐标系。

(3)依据设备运动状态,设定空间约束类型、状态以及相应的数值。

(4)脚本描述空间物理约束达到极限值或中间值设备的动作、姿态变化及其它功能。

运行机理模型构建主要采用基于物理化学属性的行为建模和基于状态图的行为建模两种方法。基于物理化学属性的行为建模依据设备材料的硬度、导电性、熔点、导热性等物理特性以及设备材料的氧化性、可燃性、腐蚀性、酸性、碱性等化学特性进行行为分析。基于状态图的行为建模以设备参与的全生命周期数据为基础,对设备存在的多种事件、多种动作、多种状态进行分析和枚举,确定事件-动作-状态改变的条件和结果,进行行为建模。

分析预测模型构建对设备的属性数据,实时数据、历史数据、环境数据以及机理数据进行数据挖掘和数据仿真,产生运行、优化、预测等设备反馈信息。

3.5工业时空数据智能分析

工业地理信息系统的重要特点之一是面向工业生产全过程和管控,传统地理信息系统主要以静态地理数据的管理和分析为主,工业地理信息系统则是由各种传感设备、智能化控制设备等的实时数据驱动。工业领域的数据具有典型的大数据特征:数据规模大,除了地形地貌、设备等基础建模静态数据外,还包括环境监测、设备及人员监测以及工业视频等在内的动态数据;数据的种类多,工业生产相关数据不仅包括实测值、平均值、累计值等结构化数据,还包括图形、图像、视频、音频、知识、案例等半结构化和非结构化数据,并且此类数据所占比例越来越大;数据价值密度低,各种类型传感器和监测设备实时运行,严密监控生产环境和设备运行状况,产生大量低价值数据;数据更新和处理快,工业生产过程时刻变化,进而也需要实时、快速处理数据。由此可见,工业地理信息系统的数据模型及分析应用具有天然的大数据基础。同时,工业地理信息系统时空分析、数字孪生是业务应用的重要场景,相比传统地理信息系统的空间分析应用,工业地理信息系统需要提供适应工业时空数据特点的大数据分析和智能分析手段。

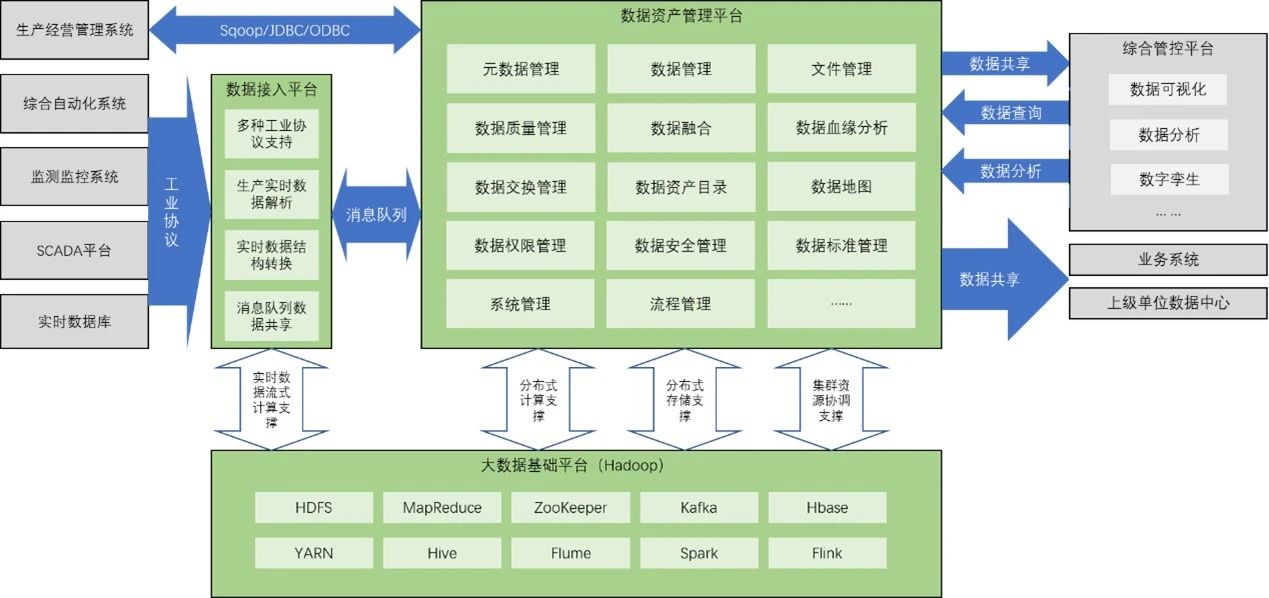

工业地理信息系统大数据分析采用大数据技术架构,为数据接入和数据资产管理平台提供多种分布式计算框架支撑,以及面向多源异构数据资源的分布式存储支撑,如图7所示。数据接入平台面向工业数据资源提供基于OPC等工业协议的实时数据接入、半结构化实时数据向结构化数据转换,以及消息队列等高效的结构化实时数据共享等能力。数据资产管理平台以大数据处理技术为支撑,以数据规划与管理方法为指导,以数据聚合、治理、融合、服务为核心,为工厂提供有效的数据资产沉淀工具,构建工厂数据资产的归集、存储、管控、治理、融合、交换及应用环境,支撑工厂元数据及数据统一管理、数据问题发现治理、数据指标加工融合以及数据资产交换共享。

图7 工业地理信息系统大数据支撑架构

Fig7 Big data support architecture of IGIS

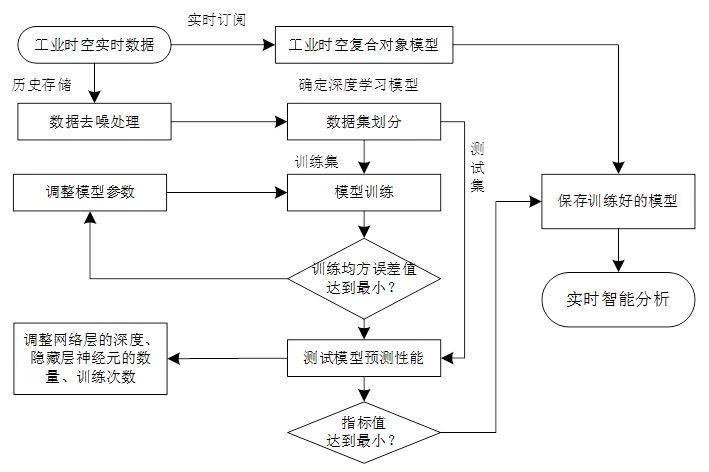

工业地理信息系统智能分析基于工业自动化、智能化和在线监测以及日常生产获取的动态和历史数据,在时空复合对象模型体系下,采用时空智能分析等手段,针对不同数据特点及应用需求,建立工业智能分析能力框架,为工业对象的交互操作行为提供智能化模型支持。一方面,类似传统地理信息系统空间分析应用,提供对不同时相、不同类型和不同区域时空信息的时间、属性和空间等多维度综合查询和分析,提供时空数据聚类、时空叠加分析、时空序列分析和预测分析等能力;另一方面,针对工业地理信息系统传感类实时数据丰富的特点,建立基于深度学习技术框架的各类预测和仿真模型等,包括基于统计学与模糊数学的非确定性数学算法、基于动力学规律的确定性算法、基于大数据的深度学习训练算法等。随着新一代信息技术的飞速发展,基于大数据的深度学习技术已得到越来越多的研究和应用,工业地理信息系统需建立满足深度学习训练和分析的机器学习支撑框架,如图8所示,包括时序数据存储及去噪、数据集划分、模型训练、模型验证及调优、模型运行等。其中深度学习模型根据不同的工业对象数据特点(刘博,2021),如时空序列类数据预测分析的循环神经网络(recurrent neural network, RNN)、长短期记忆网络(long short-term memory, LSTM)、门循环神经网络(gated recurrent unit, GRU),空间或轨迹、栅格类数据预测分析的卷积神经网络(convolutional neural network, CNN)、图卷积网络(graph convolutional network,GCN)等。

图8 工业地理信息系统机器学习支撑框架

Fig.8 Machine learning support framework of IGIS

3.6组态控制技术

IGIS平台组态控制技术研究的核心是研发SCADA(Supervisory Control And Data Acquisition)数据采集与监视控制功能,实现对工业领域空间对象安全生产过程的数据采集、传输、存储、分析、控制、参数调节、报警预警、巡检、查询以及协同工作等,为智能化工厂、智能化矿山等提供具有完善安全机制、易学易用的管控平台或系统。

IGIS平台的组态控制技术需继承SCADA软件“配置”、“设定”、“设置”的属性,该项技术的重点研究内容包括如下几个方面:

IGIS平台需要提供良好的人机交互窗口,软件结构应设计开发和运行两种环境,以保障系统的安全可靠。平台应为开发者提供新建项目、绘制封装设备模型、定义设备基础属性、触发报警及预警条件、模型动画、与关联设备拓扑线路、空间关联对象、I/O设备通信、数据存储、项目运行及发布等功能。平台不仅需要提供C/S架构的单机发布方案,还需提供基于Web浏览器和移动App的发布方案,从而方便操作者对工业现场的远程管控。

IGIS平台从软件架构上应具备高度的开放性,随着工业应用场景和设备的逐渐增加,已经投入应用的工程需要进行功能修改和扩展。平台应开发丰富的接口,以支持工业行业的设备通讯协议(如Modbus、OPC、OPCUA、MQTT、Socket、Http、WebSocket等);平台还需提供支持多种语言(如java script、python、VB script等)的二次开发功能,由用户自行完成二次开发,提高了软件的延续性和可扩充性;针对具体的用户,平台还需要支持定制化模块的开发与配置。

(3)提供空间位置服务及拓扑分析功能

IGIS平台的设计概念是面向过程视图的SCADA在线/离线数据模型,应具有工业生产场所宏观、微观多场景设备关联拓扑、地图更新、拓扑分析等专业化功能,能够充分发挥平台在空间数据管理和“一张图”一体化集成和关联方面的优势,形成4DGIS地图+数字孪生的数字空间管控环境,实现真实“一张图”宏观空间场景与设备微观模型无缝耦合以及远程控制和协同运行。

4 基于工业地理信息系统的智能矿井、智能选煤厂应用

采矿行业是典型的工业生产领域,也是国民经济的重要支柱产业,发改能源〔2020〕283号《关于加快煤矿智能化发展的指导意见》、《国家能源技术革命创新行动计划(2016–2030年)》、国务院国资委《关于加快推进国有企业数字化转型工作的通知》(2020年8月)明确提出了矿业领域要大力推进科技创新,推动智能化技术与煤炭产业融合发展,提升煤矿智能化水平,促进我国煤炭工业高质量发展。目前我国已有200多个采煤工作面实现以“记忆截割为主,人工干预为辅,无人跟机作业,有人安全巡视”为特征的智能化开采(王国法等, 2020)。煤矿开采涉及“采、掘、机、运、通”多部门,各部门中又有多种管控子系统,智能化矿山管控平台是一个复杂的巨系统(毛善君等, 2020)。本文提出的工业地理信息系统建设思路及相关关键技术在A和B矿区或矿井等单位进行了初步实际应用。

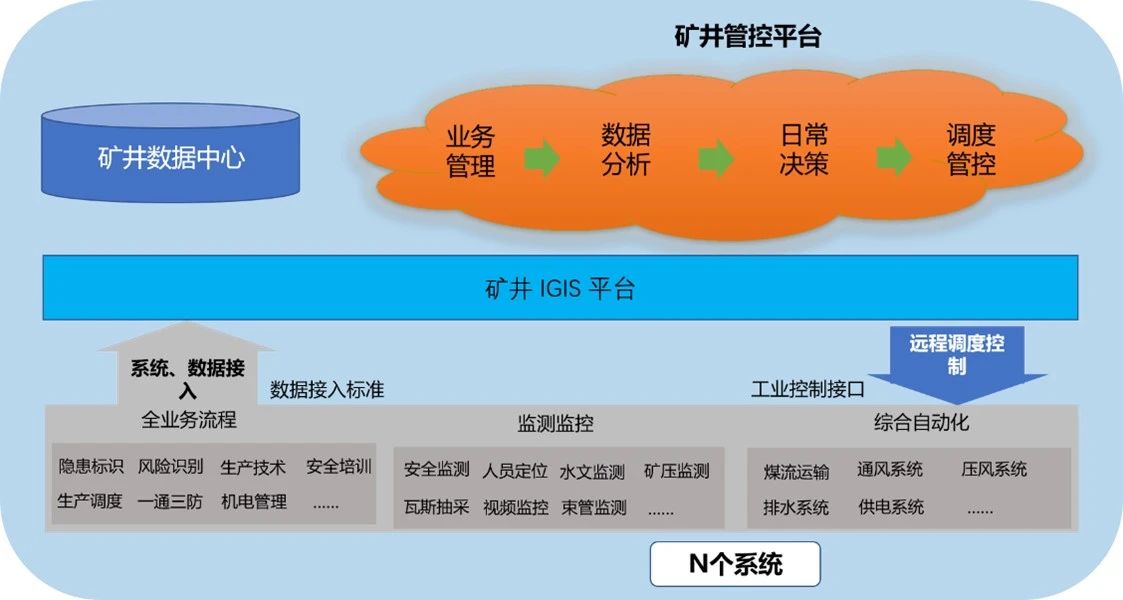

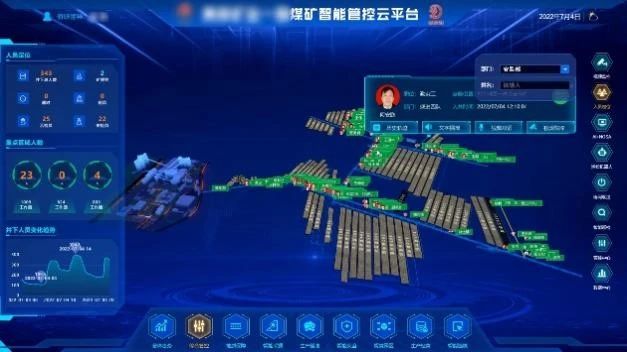

A单位基于工业地理信息系统框架,全面接入65类矿井综合自动化和智能化、监测监控、全业务流程管理等系统,建设了统一标准、全面感知、实时互联、高效集成、开放共享的矿井管控平台(如图9)。系统中工业实时数据包括76000余个设备点,每秒产生数据超过12万条,每月存储数据量超过900G,基于工业时空数据模型的组织优化及实时数据的预处理和分级存储,系统平均加载速度小于1秒,实现了矿山调度指挥的全息可视、安全管理的动态诊断、生产过程的协同控制、业务流程的高效协同(如图10、图11)。目前系统运行良好,服务于矿业公司及矿井日常管控决策,未来将根据矿山深度管控需求不断研究拓展更加丰富的智能化应用。

图9 基于工业地理信息系统智能化矿山架构

Fig.9 Architecture of intelligent mine based on IGIS

(a)Intelligent coal mine dispatching command

(b)Intelligent coal mine industrial square

Fig.10 Intelligent mine applications based on IGIS

(a)IGIS industrial control application of intelligent coal preparation plant

(b)智能化煤矿IGIS水泵房工业管控应用

(b)IGIS Industrial control application of intelligent coal mine pump house

图11 基于工业地理信息系统的智能化矿山管控平台应用

Fig.11 Application of intelligent mine management and control platform based on IGIS

B单位智能化综采工作面管控平台基于工业地理信息系统框架,构建了基于精确大地坐标的智能综采工作面自适应割煤关键技术体系,系统接入实时监测监控系统25个,实时工业自动化数据6000余个,数字孪生设备及孪生环境总数据约为4.7G,基于工业时空数据模型的组织优化、空间关系的构建、资源和加载策略的优化,主场景加载速度小于1秒,细节层次场景加载小于3秒,实现了包括三维地质模型的透明化工作面构建、开采设备综合精确定位及导航、工作面开采条件实时预测与处置、透明化工作面智能开采管控等(如图12)。目前系统运行良好,满足工作面开采常态化运行需求。

(a)Geological model of intelligent coal mining fully mechanized face

(b)Application of mining control of intelligent coal mining fully mechanized face

图12 基于工业地理信息系统的智能化煤矿综采工作面应用

Fig.12 Applications of intelligent coal mining fully mechanized face based on IGIS

在工业生产或制造业数字化、智能化转型的背景下,本文提出了工业地理信息系统的概念,并设计了工业地理信息系统的复合时空对象数据模型、平台五层技术框架,对数据模型及技术框架中涉及的数据标准规范、时空数据协同处理、工业场景数字孪生、工业时空数据智能分析和组态控制等关键技术进行了讨论,大大拓展了地理信息系统的应用范围。本文设计的工业地理信息系统复合时空对象模型,建立了工业对象时态变化、对象特征、互操作行为的表达,通过空间数据展示工业对象的形态和环境,通过实时数据动态展现工业对象的状态,并利用时空数据协同处理方法,实现数字空间场景与地理物理空间场景的双向映射及协同联动,进而完成工业生产场景和过程的宏观微观可视化、协同处理更新、时空分析、联动分析和对工业生产设备的协同联控。

相关成果已经在我国智能化矿山、智能化工厂建设中得到了初步应用,效果显著。应用实践表明,工业地理信息系统作为工业智能化的重要推手,可以有效改善目前智能化工厂、智能化矿山建设中的远程实时决策和可视化高效管控等问题,可以为工业制造业转型升级提供强有力工具。